Получение формальдегида на оксидных катализаторах

Запрос цены

В процессе производства формальдегида на оксидных катализаторах в основном используется железо-молибденовый оксидный катализатор. Helipont предлагает два типа трубчатых реакторов: с применением в качестве хладагента высокотемпературного масла или смеси расплавленных солей.

Схема-график производственного процесса

Основное оборудование для производства формальдегида

- Предварительный испаритель метанола

- Абсорбционная колонна

Преимущества

- Меньшие затраты на производство формальдегида

- Более долгий срок службы катализатора

- Концентрация формальдегида может достигать 50%, в то время как содержание метанола составляет менее чем 0,5%.

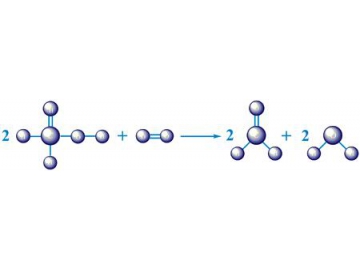

Процесс производства формальдегида

- Доставка сжатого воздуха в предварительный испаритель метанола

- Прохождение газообразной смеси метанола и воздуха через реактор, содержащий катализатор для вступления в реакцию

- Конденсация формальдегидного газа в раствор формальдегида

Для получения дополнительной информации, пожалуйста свяжитесь с нами:

Характеристики сырья

| Название | Значение |

| Формальдегид,массовая доля в % | 37-57 |

| Основано на 37%, | |

| Метанол,массовая доля в % | < 0.8 |

| Муравьиная кислота,массовая доля в % | < 0.03 |

| Потребление | |

| Метанол | 93% |

| Метанол,кг/метрическая тонна* | 425 |

| Электричество (внутри границ установки),кВт/метрическая тонна* | 72 |

| Оборотная вода - 10 C и выше,м3/метрическая тонна* | 50 |

| Потребление пара,кг/метрическая тонна* | 0 (чист. прод.) |

| Паропроизводительность,кг/метрическая тонна | 800 неопределенно(1.2~2.0МПа) |

Сравнение двух методов получения формальдегида

Сравнение получения формальдегида на оксидном катализаторе и на серебряном катализаторе, с экономической перспективы (на примере производства 100,000 тон)

- Оборудование: метод получения формальдегида на оксидном катализаторе требует больших инвестиций для производства такого же количества 55% раствора формальдегида.

- Паропроизводительность: на оксидном катализаторе, 800 кг/метрическая тонна (2.0 Мпа), на серебряном катализаторе, 550 кг/метрическая тонна. Если предположить, что стоимость производства пара – 22 USD за тонну, то метод получения формальдегида на оксидном катализаторе позволяет экономить 550,000 USD в год.

- Потребление метанола: на оксидном катализаторе - экономия 2000 т/год. Если предположить, что стоимость метанола – 430 USD за тонну, то метод получения формальдегида на оксидном катализаторе позволяет экономить 860,000 USD в год.

- Срок службы оборудования для производства формальдегида на оксидном катализаторе более 50 лет, что почти в 3 раза дольше, чем у производственном оборудовании на серебряном катализаторе. Это значит, то использование метода получения формальдегида на оксидном катализаторе позволяет экономить до 15,000 USD в год на операционных расходах.

- Стоимость катализатора: Расходы на оксидные катализаторы составляют 260,000 USD в год. Расходы на регенерацию серебряных катализаторов составляют 20,000 USD в год. Соответственно, стоимость регенерации серебряного катализатора меньше на 240,000 USD в год

- Стоимость энергопотребления: стоимость энергопотребления при производстве формальдегида на оксидном катализаторе выше на, приблизительно, 440,000 USD в год, чем у производства на серебряном катализаторе (на оксидном катализаторе – 70кВт/т, на серебряном – 26кВт/т, при стоимости электроэнергии – 0,1 USD за кВт)

- Использование метода производства на оксидном катализаторе экономит около 740,000 USD в год.

Реализованные проекты