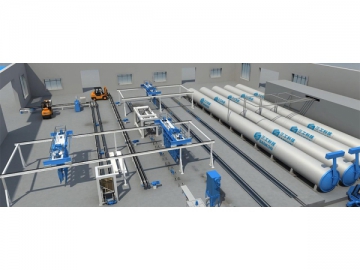

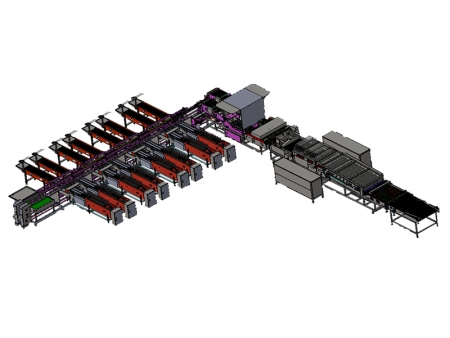

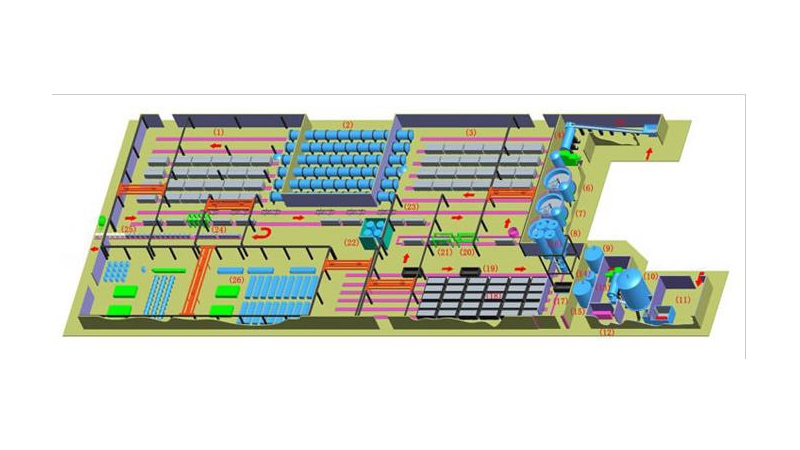

Линии по производству газобетонных блоков автоклавного твердения (годовой объем от 50 000 м 3 до 600 000 м 3 )

Газобетонный блок является легким, пористым и экологически чистым строительным материалом. Стена из газобетонного блока прочнее при сжатии, несмотря на то, что вес стены из газобетонного блока на 40% легче стены из кирпича. Компания производит автоматические или полуавтоматические производственные линии, которые выполняют весь процесс, начиная от подготовки сырья и заканчивая упаковкой готовой продукции.

Песок измельчается и размешивается для получения строительного (песчаного) раствора. Затем выполняется высокоточное дозирование известкового порошка и строительного раствора для последующих производственных процессов.

Дозирование

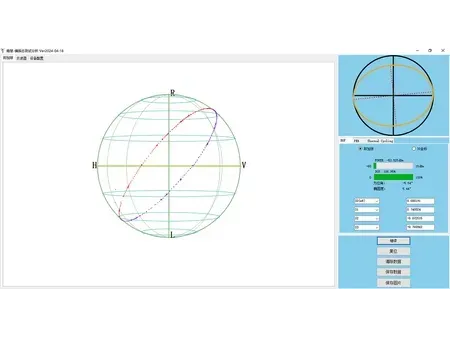

Датчик Mettler Toledo позволяет точно взвесить сырьевые материалы в полном соответствии с рецептурой.

Однородность гранул

В случае если после обработки шаровой мельницей известь имеет неодинаковые по размеру гранулы, мы предлагаем использовать систему сортировки для достижения однородности известкового порошка (пудры) и соответственно облегчения приготовления раствора. Таким образом, упрощается смешивание известкового порошка.

Стабильность температуры

От температуры раствора зависит уровень газообразования алюминиевого порошка, что повлияет на пористость и прочность готовой продукции. Для поддержания стабильности температуры при хранении раствора применяется автоматическая система контроля и охлаждения. При превышении заданной температуры, система охлаждения автоматически включается.

Контроль уровня сырьевого материала

Наличие системы контроля в резервуаре позволяет контролировать уровень сырьевого материала. При превышении заданного уровня система подачи автоматически отключается, а при нормализации уровня, система подает сигнал о возобновлении подачи.

Защита окружающей среды

Пылесборное устройство собирает пыль, образующуюся в процессе работы, что снижает негативное воздействие на окружающую среду и здоровье работников.

На этом этапе осуществляется точное взвешивание и смешивание сырья.

Взвешивание

Весовой датчик Mettler Toledo обеспечивает точность в 5/1000, гарантируя полное соблюдение пропорций.

Подавление вибрации

При проектировании мы отделяем зону заливки, дозирования и смешивания для снижения уровня вибрации, что так же позволяет увеличить точность при дозировании.

Высокая скорость смешивания

В нашем оборудовании мы применяем двухрядные лопасти для обеспечения высокоскоростного перемешивания, что, в свою очередь, способствует однородности раствора.

Двухслойное перемешивание

Двухслойное перемешивание применяется для увеличения прочности и при небольшом объемном весе. По завершению смешивания в первом слое раствор далее смешивается на следующем слое, в то время, как на первом слое снова осуществляется дозирование. Данный процесс улучшает однородность раствора и в целом ускоряет производственный процесс.

На данном этапе происходит автоматическая заливка раствора в форму.

Контроль температуры

Уровень температуры в процессе работы контролируется автоматически. Если при заливке в форму температура датчика занижена, электроклапан паропровода автоматически открывается, вследствие чего вводится высокотемпературный пар и температура стабилизируется.

Автоматизированная работа

Пустая форма, находящаяся в секции заливки, автоматически подает сигнал о том, что пустая форма готова к заливке . После завершения процесса смешивания клапан открывается автоматически, заливая раствор в форму, при этом нет необходимости в ручных операциях.

Снижение образования пузырьков

Рукав для заливки автоматически опускается в форму для заливки, чтобы начать процесс заливки со дна формы. Такой тип заливки позволяет избежать образования пузырьков в бетонном блоке.

Выпуск воздуха

После заливки в раствор (шлам) вставляется высокочастотный вибратор, который посредством вибрации выпускает излишки воздуха из раствора.

Для формовки бетонного блока определенной твердости необходимо отвердить залитую форму при определенной температуре для дальнейшего кантования и разбортовки для резки.

Автоматизированная работа

Процесс предварительного отверждения производится автоматически, а данные отображаются на сенсорном экране для контроля.

Контроль температуры

Программа контролирует температуру на протяжении всего процесса отверждения. При снижении температуры автоматически открывается клапан паропровода для впуска высокотемпературного пара, а при увеличении температуры клапан автоматически закрывается.

Контроль процесса

За всем процессом отверждения можно наблюдать для контроля качества, скорости, температуры и для внесения корректировок при необходимости. Таким образом, облегчается регулирование производственного процесса в соответствии с индивидуальными потребностями при производстве.

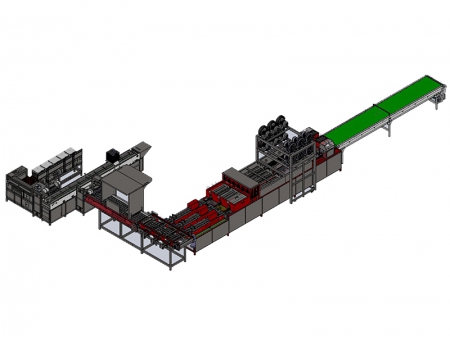

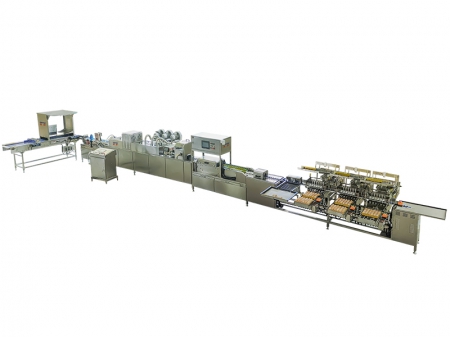

Бетонные блоки передаются для дальнейшей резки.

Высокая точность резки

Режущее устройство, передаточные тележки, транспортеры, полуоси и другие детали изготавливается при помощи фрезерного станка с ЧПУ с погрешностью резки по длине в 2 мм, по высоте и ширине в пределах 1 мм.

Гладкая поверхность

Для снижения уровня деформации стальной проволоки в процессе резки и обеспечения гладкой поверхности, мы уменьшаем длину стальной проволоки. Высокая точность режущего устройства позволяет избежать вибрации, что позволяет ей работать при высокой скорости.

Высокая скорость резки

Благодаря двум передаточным тележками гарантируется высокая скорость резки каждой формы в 3,5 мин.

Кантование (Переворачивание)

Разрезанные бетонные блоки переворачиваются на 90 градусов для удаления твердых остатков на дне бетонного блока. Затем газобетонные переворачиваются до исходного положения. Пропорциональный клапан регулирует точность гидравлической системы, обеспечивая стабильное кантование, исключает вибрацию, а процент повреждений не превышает 0,5%.

Гибкий производственный процесс

Силу сцепления между тонкими изделиями, включая блоки и панели, и уровень повреждений можно уменьшить путем изменения процесса переворачивания, исключив лишь кантование после удаления твердых остатков и отправляя заготовки непосредственно на автоклавирование.

Автоклавная тележка помещает разрезанные бетонные блоки в автоклав, где изделие отвердевает.

Контроль в реальном времени

Электронная система управления получает данные об уровне температуры и давлении при автоклавировании, которые могут быть отправлены на печать. Температуру и давление необходимо регулировать вручную.

Своевременное дренирование

Конденсированная вода образуется при увеличении температуры и давления при автоклавировании, которые необходимо слить во избежание влияния на процесс автоклавирования. Компания производит 4 вида дренажной системы в зависимости от требований клиента.

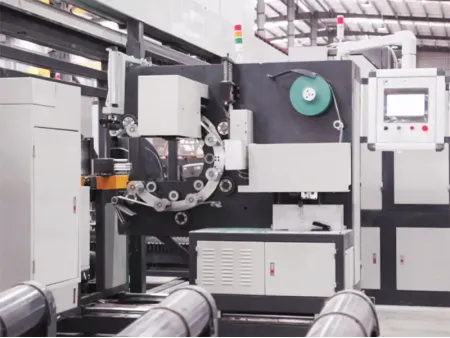

Бетонные блоки после завершения процесса автоклавирования транспортируются из автоклава для отделения, укладки, упаковки или загрузки.

Низкая степень повреждения

Силу между прихватом и разделителем контролирует датчик давления и система ПЛК, что снижает вероятность повреждения изделия.

Высокая эффективность

Готовые блоки автоматически зажимаются и транспортируются на поддон или двухцепной конвейер. Мы можем изготовить автоматический паллетоупаковщик, который позволит автоматически отправлять поддоны на цепной конвейер для увеличения эффективности.

Цикличное производство

Компания предлагает очистной блок для очистки поддонов, что позволит повторно использовать их после извлечения блоков.

Комплектация

Для примера приведены параметры 3-х видов производственной линии с мощностью в 150 000 м3, 300 000 м3 и 600 000 м3в год.

Годовая производительность линий составляет от 50 000 до 600 000 м3. Свяжитесь с нами для получения дополнительной информации об оборудовании и производственных линий. Мы проконсультируем вас и поможем подобрать наилучший для вас вариант.