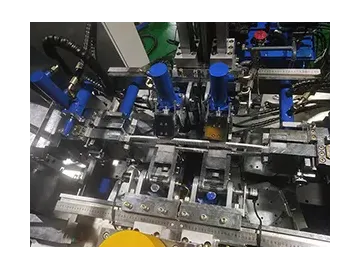

Растяжной станок

Компания Xianglong предлагает пользователям растяжной станок, который специально разработан для изготовления катушек двигателей. Принцип работы станка заключается в растяжки петли, а после формовании ее в ромбовидную катушку. Параметры растяжного станка могут быть запрограммированы при помощи микрокомпьютера во время формования катушки. После ручной загрузки катушки и нажатии кнопки запуска, обрабатывающий станок автоматически контролирует и осуществляет точную формовку катушки. После формования катушки, зажим запускается в автоматическом режиме, чтобы можно было извлечь катушку вручную, после чего станок автоматически перезагружается. Полученные с помощью нашего оборудования ромбовидные катушки, не имеют каких-либо механических повреждений, а изоляция между витками катушки остается неповрежденной, что обеспечивает надежные электрические характеристики катушки.

Растяжной станок работает по принципу синхронизированного и последовательного движения, что обеспечивает постоянное расстояние между концами и возможность точной установки в паз двигателя.

Характеристики| Длина провода | 700-3500 мм |

| Длина прорези | 600-3450 мм |

| Радиус прорези | 15-20 мм |

| Ширина стопки катушки | 4-30 мм |

| Высота стопки катушки | 12-70 мм |

| Длина прямой стороны катушки | 230-2500 мм |

| Длина провода | 520-3200 мм |

| Ширина провода | 150-1050 мм |

| Подъем | 0-400 мм |

| Угол разворота | 0-30° |

| Точность угла | ±0.1° |

- Функция формирования верхней дуги для точного позиционирования катушки

- Равномерная форма катушки с точным контролем углов и размера

- Станок для растяжки и формовки подходит для обработки всех типов катушек статора. Главный привод станка использует сервопривод, а зажим использует гидравлический цилиндр и регулирующий клапан для обеспечения точного позиционирования каждой рабочей станции. Четырехрычажное растяжение приводится в действие с помощью серводвигателя и шарикового винта, что обеспечивает точное позиционирование и высокую точность.

- Функциями раскрытия и формирования катушки можно регулировать отдельно, с высокой степенью автоматизации и простотой эксплуатации.

- Формовщик катушек может работать непрерывно, что обеспечивает более высокую эффективность производства.

- Сервопривод с ЧПУ используется для управления углом раскрытия катушки, что обеспечивает более высокую точность готовой катушки.

- Все данные можно вводить непосредственно через сенсорный экран, что удобно и быстро.

- Катушку можно автоматически устанавливать и центрировать, чтобы она соответствовала требованиям конструкции.

- Машина для формовки катушек работает на основе принципа синхронизированного и последовательного движения, чтобы гарантировать, что расстояние между двумя концами одинаковое, и ее можно точно вставить в паз двигателя.

- Система верхней дуги использует вращающийся режим для обеспечения требований к формованию различных дуг и спецификаций концов рулона. Все процессы автоматизированы, за исключением загрузки и выгрузки.

Какие основные этапы производства катушек высоковольтных двигателей?

Какие методы изоляции используются для высоковольтных катушек?

Как собираются и проходят испытания высоковольтные двигатели?

Процесс включает два основных этапа:

- Сборка компонентов: установка статора и ротора.

- Конечная сборка и испытания: устанавливаются подшипники, калибруется воздушный зазор и проводится серия функциональных испытаний для проверки выравнивания, прочности изоляции и механической устойчивости.