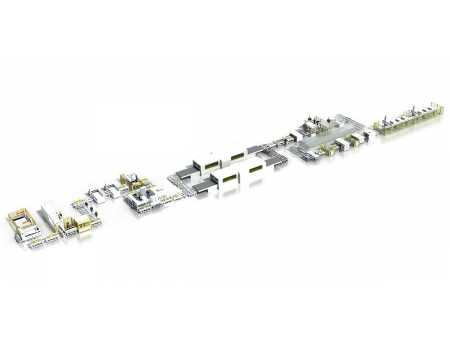

Мини-завод по производству цемента сухим способом

Новый мини-завод по производству цемента сухим способом

Как работает мини-завод?

1. Дробление материалов и предварительная гомогенизация

(1) Дробление

Во время производства цемента необходимо измельчить большую часть сырьевых материалов, таких как известняк, глина, железная руда и уголь. Среди всех материалов известняк занимает основную часть из-за его относительно больших частиц и высокой твердости, что делает его дробление более важным по сравнению с дроблением других материалов.

(2) Предварительная гомогенизация

В состав мини-завода по производству цемента сухим способом входит усреднительный штабель с функциями хранения и предварительной гомогенизации материалов. Таким образом, предварительная гомогенизация материалов происходит во время хранения и усреднения.

2. Подготовка сырьевой смеси

Для производства 1 тонны портландцемента требуется как минимум 3 тонны материалов, включая различное сырье, топливо, клинкер, примеси и гипс. По статистике 60% от общего потребления энергии, используемой во время производства цемента сухим способом, расходуется на помол, тогда как измельчение цемента, сырьевой смеси и угля потребляют 40%, 30% и 3% соответственно.

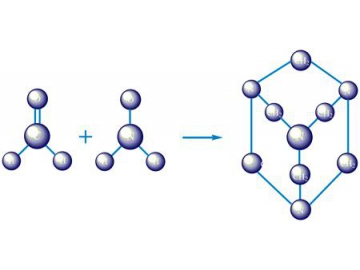

3. Гомогенизация сырьевой смеси

Цементный клинкер изготавливается путем нагревания гомогенной смеси из сырьевых материалов в цементной печи. Стабильный и равномерный состав смеси является необходимым условием для образования стабилизированного клинкера. Гомогенизация сырьевой смеси выступает в качестве последней контрольной точки для выполнения всех условий.

4. Предварительный нагрев и разложение

Мини-завод по производству цемента сухим способом использует подогреватель для предварительного нагрева смеси и разложения некоторых сырьевых материалов.

Система подогрева выполняет некоторые функции, которые ранее выполняла вращающаяся обжиговая печь. Это позволило сократить длину печи. Подвешенное состояние смеси в подогревателе обеспечивает максимальную область контакта между материалами и нагретого газа, выходящего из печи, и высокую эффективность теплообмена. Таким образом, подогреватель также способствует повышению производительности вращающейся обжиговой печи и снижению потребления энергии для производства клинкера.

(1) Рассеивание материалов

80% теплообмена осуществляется на вводе трубы предварительного нагрева. При высокоскоростной восходящей нагрузке подаваемая сырьевая мука поднимается вслед за горячим воздушным потоком в трубе, одновременно рассеиваясь.

(2) Отделение твердых частиц от газа

Когда смесь попадает в циклонный уловитель, она вынуждена делать непрерывные нисходящие вращающиеся движения в кольцевом пространстве между корпусом уловителя и внутренней выхлопной трубой. Когда смесь опускается к нижней части циклонного уловителя, воздух снова поднимается и выходит через выхлопную трубу.

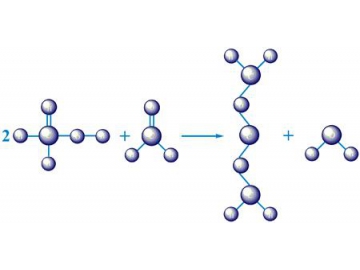

(3) Предварительное разложение

Линия по производству цемента сухим способом разработана с пиролизной печью, расположенной между подогревателем и вращающейся обжиговой печью. Благодаря системе впрыска топлива обжиговая печь обеспечивает процессы тепловыделяющего горения топлива и теплопоглощающего разложения карбоната, которые происходят синхронно на очень высокой скорости с материалами в подвешенном или псевдоожиженном состоянии. Это обеспечивает высокий коэффициент разложения сырьевой смеси более 90%.

Поскольку разложение карбоната обычно происходит во вращающейся печи, то пиролизная печь выполняет сжигание топлива, и только небольшое количество топлива подается головку обжиговой печи. Это значительно снижает тепловую нагрузку зоны обжига печи и продлевает срок эксплуатации облицовочных материалов печи.

Помимо этого, однородная смесь топлива и сырьевых материалов обеспечивает быстрый теплообмен, высокую производительность и низкое потребление энергии.

5. Производство цементного клинкера

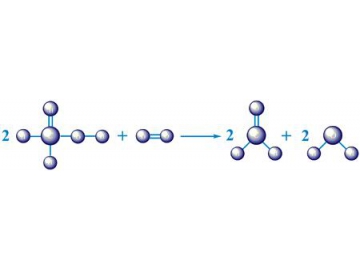

После подогрева и предварительного разложения сырьевая смесь поступает во вращающуюся печь для прокалывания.

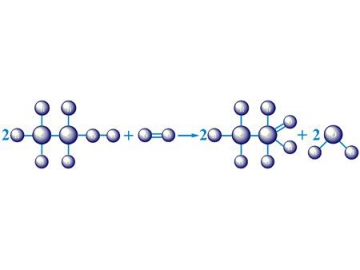

В печи карбонат продолжает разлагаться, а также происходит несколько реакций в твердой фазе. Продукты химической реакции переходят в жидкую фазу вслед за повышением температуры. Некоторые соединения в разогретых материалах начинают взаимодействовать друг с другом, образовывая цементный клинкер. После этого температура начинает понижаться.

В мини-заводах по производству цемента сухим способом есть система охлаждения клинкера, доставляемого из печи, облегчающая осуществление последующих этапов, таких как транспортировка, временное хранение и измельчение. Тем временем, исходящее от клинкера физическое тепло собирается, улучшая теплоотдачу системы и качество клинкера.

6. Измельчение цемента

Измельчение цемента – это последняя стадия в производстве, которая потребляет больше всего электроэнергии. Наши мини-заводы используют высокопроизводительную цементную мельницу для измельчения клинкера и добавок, таких как желатинизатор, в порошковые частицы с необходимым размером и удельной площадью поверхности. После размельчения порошок характеризуется определенным зерновым составом, высокой скоростью образования гидрата окиси и увеличенной удельной площадью поверхности, которые удовлетворяют требования к затвердеванию цементной пасты.

7. Упаковка цемента

Цемент может быть упакован в мешки перед отправкой, или он может транспортироваться насыпью.

8. Схема технологического процесса производства цемента

Схожие названия

Оборудование для производства цемента | Машина для изготовления сухого цемента | Оборудование для подготовки цемента